Çelik Arka Yüzey Diğer Malzemelerle Karşılaştırıldığında Dayanıklılık ve Mukavemet Açısından Nasıl Karşılaştırılır?

Çelik arka yüzey endüstriyel ve otomotiv parçalarında yaygın bir bileşen olup fren balataları, contalar ve sürtünme kaplamaları gibi malzemelere yapısal destek sağlar. Stres, ısı ve aşınmaya dayanma özelliği sayesinde tercih edilen bir malzemedir; ancak alüminyum, pirinç, plastik veya kompozitler gibi diğer arka yüzey malzemeleriyle kıyaslandığında nasıl bir performans gösterir? Mukavemet ve dayanıklılık açısından farkların anlaşılması, belirli ihtiyaçlar için doğru malzemenin seçilmesine yardımcı olur. Çelik arka yüzeyin diğer seçeneklerle karşılaştırmasını birlikte inceleyelim.

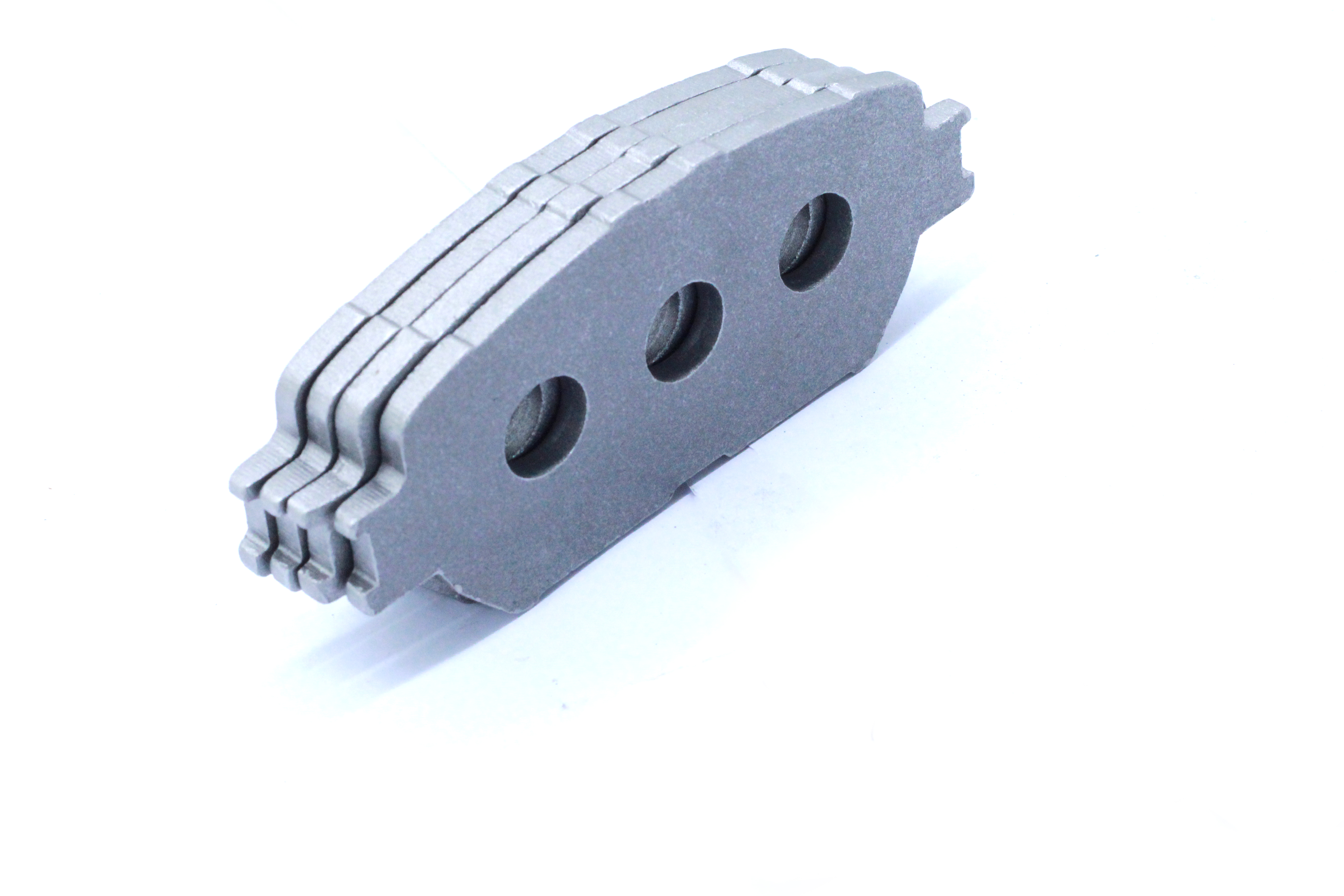

Çelik Arka Yüzey Nedir?

Çelik arka yüzey yumuşak malzemeleri (sürtünme plakaları veya contalar gibi) desteklemek için kullanılan ince çelik levha veya plakalardır. Çelik destek, sertlik kazandırır, deformasyonu önler ve kuvveti eşit şekilde dağıtır; bu da bileşenin tamamının tasarlandığı gibi çalışmasını sağlar. Çelik destek, genellikle korozyona karşı direnci artırmak için (çinko veya boya gibi) kaplamalarla işlenir ve bu özelliği sayesinde zorlu ortamlarda kullanım için uygundur.

Çelik destekleme özelliğinin temel özellikleri şunlardır:

- Yüksek çekme dayanımı (çekme kuvvetine karşı kırılmaz).

- Mükemmel ısı direnci (500°C veya daha yüksek sıcaklıkları dayanabilir).

- İyi darbe direnci (ani kuvvet karşısında çatlamaz).

- Geridönüşülebilirlik (bazı malzemelere göre daha az atık oluşturur).

Çelik Destek vs. Alüminyum Destek

Alüminyum, çeliğe göre hafif bir alternatiftir; ancak bunların dayanıklılık ve kalıcılık özellikleri önemli ölçüde farklıdır:

Dayanım

Çelik destek, alüminyuma göre çok daha yüksek çekme dayanımına sahiptir. Çelik, kırılmadan önce yaklaşık 400–800 MPa (megapaskal) kuvvete dayanabilirken, alüminyum ortalama olarak 70–300 MPa dayanır. Bu, çelik destekli parçaların yüksek yükler altında uzama veya yırtılmaya daha fazla direnç gösterdiği anlamına gelir ve yoğun basınçlara maruz kalan fren balataları gibi parçalar için çok önemlidir.

Daha yumuşak olan alüminyum, yüksek gerilme altında daha fazla deformasyona uğrar. Örneğin, bir aracın fren sisteminde alüminyum destek, sert frenleme sırasında bükülebilir ve balata yüzeyinin etkisini azaltabilir. Buna karşılık çelik destek sert kalır ve balata ile rotor arasındaki temasın sürekli olmasını sağlar.

Dayanıklılık

- Isı dayanımı çelik destek, yüksek sıcaklıkları daha iyi tolere eder. Alüminyum yaklaşık 200°C'de yumuşamaya başlar ve motor bölmesi veya fren sistemi gibi 300–500°C sıcaklığa ulaşan sıcak ortamlar için uygun değildir. Çelik bu sıcaklıklarda bile stabil kalır ve çarpma ya da erimeyi önler.

- Aşınma ve korozyon : Alüminyum, işlenmemiş çeliğe göre daha korozyona dayanıklıdır, ancak çelik arka yüzey, bu özelliğin eşitlenmesi ya da aşılması için (çinko veya epoksi ile) kaplanabilir. Nemli ya da tuzlu ortamlarda (denizcilik ekipmanları gibi), kaplı çelik arka yüzey, alüminyumdan daha uzun süre dayanır; çünkü alüminyum zamanla aşırı koşullarda yine korozyona uğrayabilir.

- Yaşam Süresi : Yüksek stres uygulamalarında (örneğin endüstriyel makinelerde), çelik arka yüzey, alüminumunkinin 2–3 katı kadar dayanır. Alüminyumun yorulmaya (tekrarlanan stres sonrası zayıflamaya) eğilimi, hareketli ya da titreşimli parçaların ömrünü kısaltır.

Çelik Arka Yüzey vs. Pirinç Arka Yüzey

Pirinç, bakır ve çinkonun alaşımıdır, şekillendirilebilirliği ve korozyon direnci nedeniyle değerlidir, ancak dayanıklılık ve sağlamlık açısından çelik arka yüzeye hiç yakıştırılamaz.

Dayanım

Pirinç, 200–500 MPa çekme dayanımına sahiptir ve çoğu çeliğin (400–800 MPa) altındadır. Bu nedenle pirinç sırtlar, ağır yükler için uygun değildir. Örneğin, yüksek basınçlı sıvıları sızdırmaz yapan hidrolik contalarda pirinç sırt şekil değiştirebilir ve sızıntılara neden olabilir. Daha yüksek dayanıma sahip olan çelik sırtlar, ekstrem basınç altında bile sıkı bir sızdırmazlık sağlar.

Dayanıklılık

- Aşınma Direnci : Pirinç, çeliğe göre daha yumuşaktır; bu nedenle diğer bileşenlerle temas eden parçalarda (örneğin kayar contalarda) daha hızlı aşınır. Çeliğin sertliği, sürekli sürtünmeye rağmen aşınmayı azaltır.

- Maliyet ve Uzun Yaşam : Pirinç, çeliğe göre daha pahalıdır ve yüksek gerilim uygulamalarında ömrünün kısa olması maliyet açısından daha az avantajlıdır. Çelik sırtlar, daha düşük maliyetle daha iyi dayanıklılık sunar ve bu nedenle büyük miktarlı ya da uzun vadeli uygulamalar için tercih edilir.

- Korozyon : Pirinç, suya ya da hafif kimyasallara karşı iyi bir korozyon direncine sahiptir ancak asidik ya da yüksek tuz oranına sahip ortamlarda (örneğin sahil bölgelerindeki endüstriyel tesislerde) antikorozyon kaplamalı çelik sırtlar (örneğin galvanizli çelik) aynı performansı daha düşük bir maliyetle sağlar.

Çelik Arka Yüz vs. Plastik Arka Yüz

Plastik arka yüz (örneğin, naylon, poliester) hafif ve ucuzdur, ancak dayanıklılık ve sağlamlık açısından çelik arka yüze göre geridedir.

Dayanım

Plastik, çelik arka yüzeye kıyasla çok düşük çekme dayanımına sahiptir (20–100 MPa). Hafif stresler altında bile bükülür veya kırılır. Örneğin, küçük bir arabanın plastik arka yüzlü fren balataları hafif kullanım için uygun olabilir, ancak bir kamyon veya SUV'de plastik, ağırlık nedeniyle çatlar ve frenlerin başarısız olmasına neden olur. Buna karşılık çelik arka yüz, yükü deformasyona uğramadan taşır.

Dayanıklılık

- Isı dayanımı : Plastik 100–200°C’de erir veya bükülür, bu nedenle motor contaları veya 300°C+'ye ulaşan fren balataları gibi yüksek ısı üreten parçalar için işe yaramaz. Çelik arka yüz bu sıcaklıklarda bile stabil kalır.

- Çevreye karşı direnç : Plastik, güneşe (UV ışınları) veya kimyasallara (yağlar, solventler) maruz kaldığında zamanla bozulur. Özellikle kaplı türleriyle çelik arka yüz bu faktörlere direnir ve çok daha uzun ömürlüdür.

- Uygulanabilir Kullanım : Plastik kaplama, düşük stres ve düşük ısıya maruz uygulamalarda (örneğin hafif tüketici malları) sınırlıdır. Ağır kullanım, ısı veya sert koşullara maruz kalan tüm parçalar için çelik kaplama gereklidir.

Çelik Kaplama vs. Kompozit Kaplama

Cam takviyeli plastik (FRP) veya karbon fiber gibi malzemelerden yapılan kompozit kaplama, dayanıklılık ve hafiflik özelliklerini bir araya getirir. Ancak bu, çelik kaplamayla karşılaştırıldığında nasıl bir durum gösterir?

Dayanım

Yüksek kaliteli kompozitler, çelikten elde edilen çekme dayanımını eşleyebilir ya da geçebilir (karbon fiber kompozitlerde 1.000 MPa'a kadar). Ancak bu dayanıklılık bazı dezavantajları da beraberinde getirir: kompozitler kırılgandır ve aniden gelen darbelerde kırılabilirler (örneğin, yere düşen bir takım el aleti kompozit kaplı bir parçayı kırabilir). Çelik kaplama, bazı durumlarda biraz daha az dayanıklı olsa da, daha esnektir ve darbeye karşı direnci daha yüksektir; kırılmak yerine bükülür.

Dayanıklılık

- Maliyet ve tamir : Kompozitlerin üretimi pahalıdır ve bu nedenle seri üretime uygun değildir (örneğin standart fren balataları). Çelik kaplama ise daha ucuzdur ve tamiri veya değiştirilmesi daha kolaydır.

- Düzgünlük : Kompozit kalitesi, sertifikalı standartlara göre üretilen çelik kadar tutarlı değildir. Kritik uygulamalarda (örneğin havacılık contaları), kompozitler benzer dayanıklılığı sunsa bile, çelik destekli yapının güvenilirliği tercih edilir.

- Şiddetli ortamlar : Çok yüksek sıcaklıklarda (500°C üstünde), bazı kompozitler bozunurken, çelik destek (özellikle ısıl işlem görmüş çelik) yapısını korur. Soğuk koşullarda kompozitler gevrek hale gelebilir, buna karşın çelik esnekliğini muhafaza eder.

Çelik Destekli Yapım Ne Zaman Tercih Edilmelidir

Çelik destekli yapım şu gereksinimleri karşılayan uygulamalarda en iyi seçimdir:

- Ağır yükleri veya basıncı taşıyabilecek yüksek dayanıklılık.

- 200°C üstü veya aşırı sıcaklıklara dayanıklılık.

- Zorlu ortamlarda (tuz, kimyasallar, titreşim) uzun ömür.

- Toplu veya uzun vadeli kullanım için maliyet etkinlik.

En yaygın kullanımlar şunlardır:

- Fren balataları ve kavrama plakaları (ısıya ve dayanıklılığa ihtiyaç).

- Endüstriyel contalar ve salmastra (yüksek basınç, kimyasal temas).

- Otomotiv ve makine parçaları (titreşim, ağır yükler).

SSS

Çelik sırt ne için kullanılır?

Çelik sırt, fren balataları, contalar ve sürtünme malzemeleri gibi parçaları güçlendirerek yüksek gerilim ve yüksek ısıya maruz uygulamalarda dayanıklılık ve stabilite sağlar.

Çelik sırt, alüminyum sırttan daha mı güçlüdür?

Evet. Çelik sırtın çekme dayanımı (400–800 MPa), alüminumunkinin (70–300 MPa) çok üzerindedir ve bu da onu ağır yükler ve yüksek gerilimler için daha uygun kılar.

Çelik sırt kolay paslanır mı?

İşlem görmemiş çelik paslanabilir, ancak çoğu çelik sırt korozyona karşı dirençli olması için kaplanmıştır (galvanizli veya boyalı). Bu özellik, çelik sırtı nemli ya da tuzlu ortamlarda dayanıklı kılar.

Kompozit sırt, çelik sırttan daha mı iyidir?

Kompozit sırt, mukavemet açısından çelikle eşleşebilir ancak daha pahalı, kırılgan ve aşırı koşullarda daha az güvenilirdir. Çoğu pratik, yüksek gerilimli uygulama için çelik sırt daha iyidir.

Çelik sırt ne kadar dayanır?

Endüstriyel veya otomotiv parçalarında çelik destek genellikle 5–10 yıl dayanır; aynı uygulamalarda alüminyum veya plastikten 2–3 kat daha uzun sürer.

Çelik destek diğer malzemelerden daha mı ağırdır?

Evet, çelik alüminyuma, pirince veya plastiklere göre daha yoğundur. Ancak kritik parçalarda sağlamlığı ve dayanıklılığı genellikle ağırlık dezavantajını gölgede bırakır.

Çelik destek yüksek sıcaklık ortamlarında kullanılabilir mi?

Evet. Çelik destek, çelik türüne bağlı olarak 500°C+ sıcaklığa kadar dayanabilir; fren balataları, motor parçaları ve endüstriyel fırınlar için idealdir.

İçindekiler

- Çelik Arka Yüzey Diğer Malzemelerle Karşılaştırıldığında Dayanıklılık ve Mukavemet Açısından Nasıl Karşılaştırılır?

- Çelik Arka Yüzey Nedir?

- Çelik Destek vs. Alüminyum Destek

- Çelik Arka Yüzey vs. Pirinç Arka Yüzey

- Çelik Arka Yüz vs. Plastik Arka Yüz

- Çelik Kaplama vs. Kompozit Kaplama

- Çelik Destekli Yapım Ne Zaman Tercih Edilmelidir

- SSS