Wie schneidet Stahlunterstützung im Vergleich zu anderen Materialien hinsichtlich Festigkeit und Langlebigkeit ab?

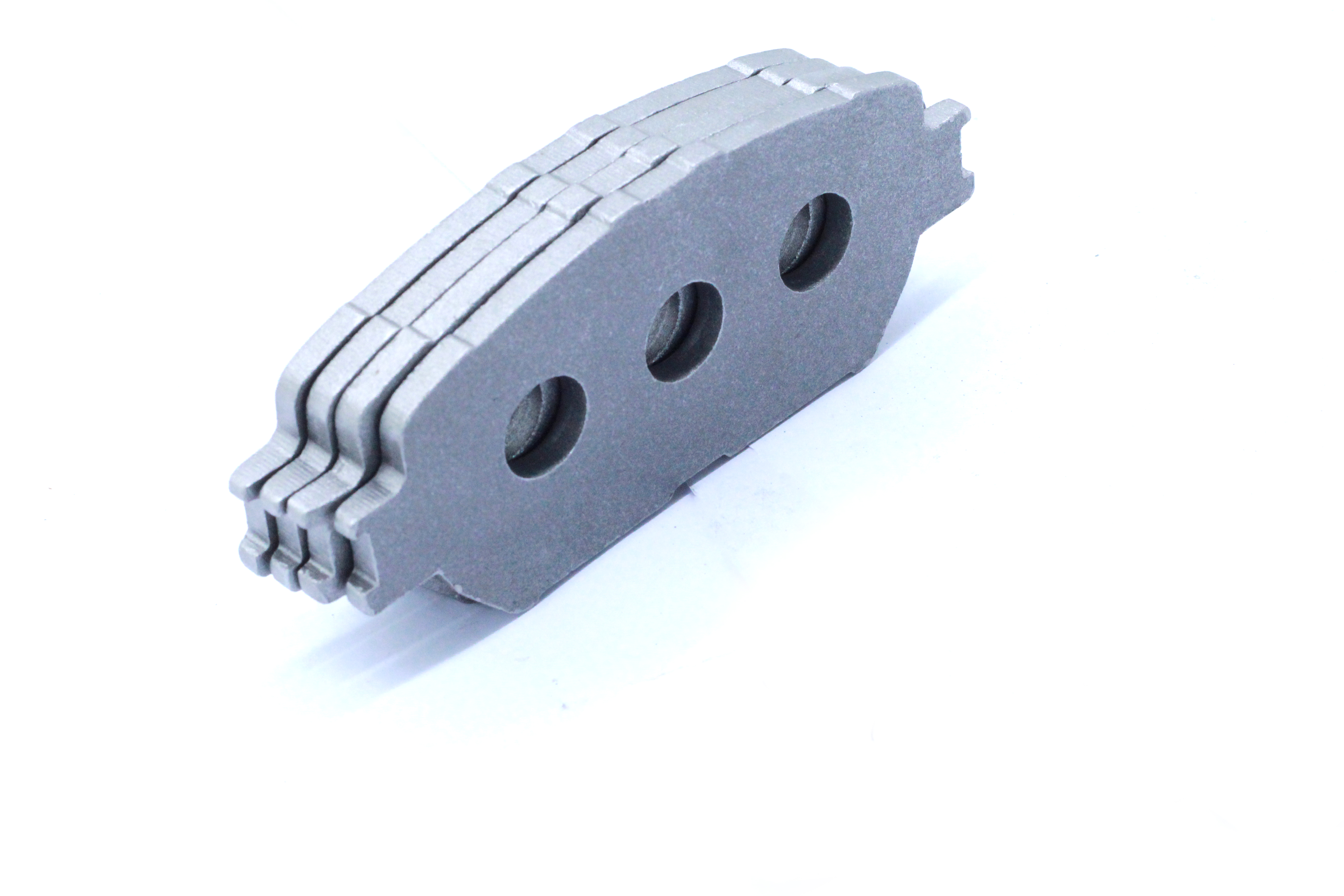

Stahlunterstützung ist ein übliches Element in vielen industriellen und Automobilteilen und bietet strukturelle Unterstützung für Materialien wie Bremsbeläge, Dichtungen und Reibungsfutter. Dank ihrer Fähigkeit, Belastungen, Hitze und Abnutzung standzuhalten, ist sie eine bevorzugte Wahl. Doch wie schneidet sie im Vergleich zu anderen Unterstützungsmaterialien wie Aluminium, Messing, Kunststoff oder Verbundstoffen ab? Das Verständnis der Unterschiede in Festigkeit und Langlebigkeit hilft dabei, das richtige Material für spezifische Anforderungen auszuwählen. Lassen Sie uns genauer betrachten, wie sich Stahlunterstützung mit anderen Optionen vergleicht.

Was ist Stahlunterstützung?

Stahlunterstützung bezieht sich auf dünne Stahlplatten oder -bleche, die verwendet werden, um weichere Materialien (wie Reibungsbeläge oder Dichtungen) zu verstärken. Sie verleihen Steifigkeit, verhindern Verformungen und verteilen Kräfte gleichmäßig, sodass das gesamte Bauteil wie vorgesehen funktioniert. Stahlverstärkungen sind häufig mit Beschichtungen (wie Zink oder Lack) behandelt, um die Korrosionsbeständigkeit zu erhöhen und sie für den Einsatz in rauen Umgebungen geeignet zu machen.

Zu den Haupteigenschaften von Stahlverstärkungen gehören:

- Hohe Zugfestigkeit (widersteht dem Brechen unter Zugbelastung).

- Hervorragende Widerstandsfähigkeit gegen Hitze (verträgt Temperaturen von bis zu 500 °C oder höher).

- Gute Schlagzähigkeit (reißt nicht bei plötzlicher Krafteinwirkung).

- Recycelbarkeit (reduziert Abfall im Vergleich zu einigen anderen Materialien).

Stahlverstärkung im Vergleich zu Aluminiumverstärkung

Aluminium ist eine leichte Alternative zu Stahl, doch die Festigkeit und Langlebigkeit unterscheiden sich deutlich:

Stärke

Stahluntergrund hat eine wesentlich höhere Zugfestigkeit als Aluminium. Stahl kann einer Kraft von etwa 400–800 MPa (Megapascal) standhalten, bevor er bricht, während Aluminium im Durchschnitt 70–300 MPa aushält. Das bedeutet, dass Stahluntergrund sich unter schweren Lasten besser gegen Dehnen oder Reißen behauptet – entscheidend für Bauteile wie Bremsbeläge, die während des Gebrauchs extremem Druck ausgesetzt sind.

Aluminium ist aufgrund seiner Weichheit anfälliger für Verformungen unter hohem Stress. In einem Bremsystem eines Autos könnte beispielsweise die Aluminiumunterlage beim starken Bremsen verbogen werden und dadurch die Effektivität des Reibungspads verringern. Stahluntergrund bleibt dagegen stabil und gewährleistet einen gleichmäßigen Kontakt zwischen Pad und Bremsscheibe.

Langlebigkeit

- Wärmebeständigkeit stahluntergrund verträgt hohe Temperaturen besser. Aluminium wird bei etwa 200 °C weich und ist daher für heiße Umgebungen wie Motorräume oder Bremssysteme (die 300–500 °C erreichen können) ungeeignet. Stahl bleibt auch bei diesen Temperaturen stabil und verhindert Verformungen oder Schmelzen.

- Verschleiß und Korrosion : Aluminium ist korrosionsbeständiger als unbehandelter Stahl, aber Stahlträger können beschichtet werden (mit Zink oder Epoxidharz), um dies zu erreichen oder zu übertreffen. In feuchten oder salzbelasteten Umgebungen (wie z. B. bei Schiffequipment) halten beschichtete Stahlträger länger als Aluminium, da Aluminium unter extremen Bedingungen im Laufe der Zeit trotzdem korrodieren kann.

- Lebensdauer : In hochbelasteten Anwendungen (z. B. bei Industriemaschinen) hält Stahlträgermaterial 2–3-mal länger als Aluminium. Die Neigung von Aluminium zur Ermüdung (Schwächung nach wiederholter Belastung) verkürzt seine Lebensdauer bei Teilen, die sich häufig bewegen oder vibrieren.

Stahlträger vs. Messingträger

Messing, eine Legierung aus Kupfer und Zink, ist aufgrund seiner Formbarkeit und Korrosionsbeständigkeit begehrt, kann aber in puncto Stärke und Langlebigkeit nicht mit Stahlträgern mithalten.

Stärke

Messing hat eine Zugfestigkeit von 200–500 MPa, was unterhalb der meisten Stahlsorten (400–800 MPa) liegt. Dadurch eignet sich eine Messingunterstütfung nicht für hohe Lasten. Beispielsweise können in Hydraulikdichtungen, die Hochdruckflüssigkeiten abdichten, Verformungen an der Messingunterstütfung auftreten, die zu Lecks führen. Stahlunterstütfungen hingegen behalten aufgrund der höheren Festigkeit auch unter extremen Druckverhältnissen eine dichte Abdichtung.

Langlebigkeit

- Verschleißfestigkeit messing ist weicher als Stahl und verschleißt daher schneller an Bauteilen, die gegen andere Komponenten reiben (z. B. Gleitdichtungen). Die Härte von Stahlunterstütfungen reduziert den Verschleiß, selbst bei ständiger Reibung.

- Kosten und Langlebigkeit messing ist teurer als Stahl, und seine kürzere Lebensdauer unter Hochbelastung macht es weniger kosteneffizient. Stahlunterstütfungen bieten eine bessere Langlebigkeit zu geringeren Kosten und sind daher für Großanwendungen oder Langzeitanwendungen besser geeignet.

- Korrosion messing widersteht Korrosion in Wasser oder milden Chemikalien gut, ist jedoch in sauren oder salzreichen Umgebungen (wie z. B. in Industrieanlagen an der Küste) weniger geeignet. Stahlunterstütfungen mit Korrosionsschutzbeschichtungen (z. B. verzinkter Stahl) bieten hier eine gleichwertige Leistung – und das zu geringeren Kosten.

Stahlträger vs. Kunststoffträger

Kunststoffträger (z. B. Nylon, Polyester) ist leicht und günstig, bleibt aber in puncto Stärke und Langlebigkeit weit hinter Stahlträgern zurück.

Stärke

Kunststoff hat im vergleich zu Stahl eine sehr geringe Zugfestigkeit (20–100 MPa). Selbst bei mäßiger Belastung verbiegt oder bricht er leicht. Beispiel: Kunststoffgebremste Bremsbeläge in einem Kleinwagen können für leichte Nutzung ausreichen, doch in einem LKW oder SUV würde der Kunststoff unter dem Gewicht reißen, was zu einem Bremsversagen führt. Stahlträger hingegen halten der Belastung stand, ohne sich zu verformen.

Langlebigkeit

- Wärmebeständigkeit kunststoff schmilzt oder verformt sich bei 100–200 °C und ist daher für hochbelastete Teile wie Motorschutzdichtungen oder Bremsbeläge (die Temperaturen von über 300 °C erreichen) ungeeignet. Stahlträger bleiben auch bei diesen Temperaturen stabil.

- Umwelteinsparungen kunststoff zersetzt sich im Laufe der Zeit durch Sonneneinstrahlung (UV-Strahlen) oder Chemikalien (Öle, Lösungsmittel). Stahlträger, insbesondere mit Schutzbeschichtung, sind diesen Einflüssen widerstandsfähig und halten deutlich länger.

- Praktischer Nutzen : Kunststoffrückseiten sind auf Anwendungen mit geringer Belastung und geringer Hitzeentwicklung beschränkt (z. B. leichte Konsumgüter). Für Teile, die stark beansprucht werden, Hitze ausgesetzt sind oder extremen Bedingungen unterliegen, sind Stahlrückseiten erforderlich.

Stahl-Rückseite vs. Verbundstoff-Rückseite

Verbundstoff-Rückseiten, hergestellt aus Materialien wie glasfaserverstärktem Kunststoff (GFK) oder Kohlefaser, vereinen Festigkeit und Leichtigkeit. Doch wie schneiden sie im Vergleich zu Stahl-Rückseiten ab?

Stärke

Hochwertige Verbundstoffe können die Zugfestigkeit von Stahl erreichen oder sogar übertreffen (bis zu 1.000 MPa bei Kohlefaserverbundstoffen). Diese Festigkeit hat jedoch einen Nachteil: Verbundstoffe sind spröde und können bei plötzlichen Stößen zerbrechen (z. B. ein heruntergefallenes Werkzeug, das ein Teil mit Verbundstoff-Rückseite trifft). Stahlrückseiten hingegen, obwohl in einigen Fällen etwas weniger fest, sind flexibler und stoßresistenter, sie biegen sich lieber, als zu brechen.

Langlebigkeit

- Kosten und Reparatur : Verbundstoffe sind in der Herstellung teuer, was sie für Massenprodukte ungeeignet macht (z. B. Standard-Bremsbeläge). Stahlrückseiten sind günstiger und einfacher zu reparieren oder auszutauschen.

- Konsistenz : Die Qualität von Verbundwerkstoffen variiert stärker als die von Stahl, der nach strengen Standards hergestellt wird. Bei kritischen Anwendungen (z. B. Dichtungen für die Luft- und Raumfahrt) ist die Zuverlässigkeit von Stahlverstärkungen entscheidend, selbst wenn Verbundwerkstoffe eine ähnliche Festigkeit aufweisen.

- Extreme Umgebungen : Bei sehr hohen Temperaturen (über 500 °C) können einige Verbundwerkstoffe abbauen, während Stahlverstärkungen (insbesondere wärmebehandelter Stahl) stabil bleiben. In kalten Bedingungen können Verbundwerkstoffe spröde werden, wohingegen Stahl seine Flexibilität behält.

Wann man sich für Stahlverstärkung entscheiden sollte

Stahlverstärkung ist die beste Wahl bei Anwendungen, bei denen Folgendes erforderlich ist:

- Hohe Festigkeit, um schweren Belastungen oder Druck standzuhalten.

- Widerstandsfähigkeit gegen Hitze (über 200 °C) oder extreme Temperaturen.

- Lange Lebensdauer in rauen Umgebungen (Salz, Chemikalien, Vibration).

- Kosteneffizienz bei Großmengen oder Langzeitanwendung.

Anwendungen umfassen:

- Bremsbeläge und Kupplungsscheiben (erfordert Widerstandsfähigkeit gegen Hitze und Festigkeit).

- Industriedichtungen und -abdichtungen (hohen Druck, chemische Einwirkung).

- Automotive- und Maschinenbauteile (Vibration, schwere Lasten).

FAQ

Wofür wird Stahlunterlegung verwendet?

Stahlunterlegung verstärkt Teile wie Bremsbeläge, Dichtungen und Reibungsmaterialien und bietet Stärke und Stabilität bei Anwendungen mit hoher Belastung und Hitze.

Ist Stahlunterlegung stabiler als Aluminiumunterlegung?

Ja. Stahlunterlegung hat eine höhere Zugfestigkeit (400–800 MPa) als Aluminium (70–300 MPa) und eignet sich daher besser für schwere Lasten und hohe Belastungen.

Rostet Stahlunterlegung leicht?

Unbehandelter Stahl kann rosten, doch die meisten Stahlunterlegungen sind beschichtet (verzinkt oder lackiert), um Korrosion zu widerstehen. Dadurch sind sie in feuchten oder salzbelasteten Umgebungen haltbar.

Ist Verbundunterlegung besser als Stahlunterlegung?

Verbundunterlegung kann in der Stabilität mit Stahl mithalten, ist jedoch teurer, spröde und in Extrembedingungen weniger zuverlässig. Stahlunterlegung ist für die meisten praktischen Anwendungen mit hoher Belastung besser geeignet.

Wie lange hält Stahlunterlegung?

Bei industriellen oder Automobilteilen hält eine Stahlabstützung typischerweise 5–10 Jahre, 2–3-mal länger als Aluminium oder Kunststoff in gleichen Anwendungen.

Ist eine Stahlabstützung schwerer als andere Materialien?

Ja, Stahl ist dichter als Aluminium, Messing oder Kunststoff. Doch seine Festigkeit und Langlebigkeit überwiegen in kritischen Bauteilen oft den Gewichtsnachteil.

Kann Stahlabstützung in Hochtemperaturumgebungen verwendet werden?

Ja. Stahlabstützungen halten Temperaturen von bis zu 500 °C+ stand (abhängig vom Stahltyp), wodurch sie ideal für Bremsbeläge, Motorenteile und Industrieöfen sind.

Inhaltsverzeichnis

- Wie schneidet Stahlunterstützung im Vergleich zu anderen Materialien hinsichtlich Festigkeit und Langlebigkeit ab?

- Was ist Stahlunterstützung?

- Stahlverstärkung im Vergleich zu Aluminiumverstärkung

- Stahlträger vs. Messingträger

- Stahlträger vs. Kunststoffträger

- Stahl-Rückseite vs. Verbundstoff-Rückseite

- Wann man sich für Stahlverstärkung entscheiden sollte

-

FAQ

- Wofür wird Stahlunterlegung verwendet?

- Ist Stahlunterlegung stabiler als Aluminiumunterlegung?

- Rostet Stahlunterlegung leicht?

- Ist Verbundunterlegung besser als Stahlunterlegung?

- Wie lange hält Stahlunterlegung?

- Ist eine Stahlabstützung schwerer als andere Materialien?

- Kann Stahlabstützung in Hochtemperaturumgebungen verwendet werden?