¿Cómo se compara el respaldo de acero con otros materiales en términos de resistencia y durabilidad?

Respaldo de acero es un componente común en muchas piezas industriales y automotrices, proporcionando soporte estructural a materiales como pastillas de freno, juntas y revestimientos de fricción. Su capacidad para soportar esfuerzos, calor y desgaste lo convierte en una opción preferida, pero ¿cómo se compara con otros materiales de respaldo como aluminio, latón, plástico o compuestos? Comprender las diferencias en resistencia y durabilidad ayuda a elegir el material adecuado para necesidades específicas. Analicemos cómo se compara el respaldo de acero frente a otras opciones.

¿Qué es el Respaldo de Acero?

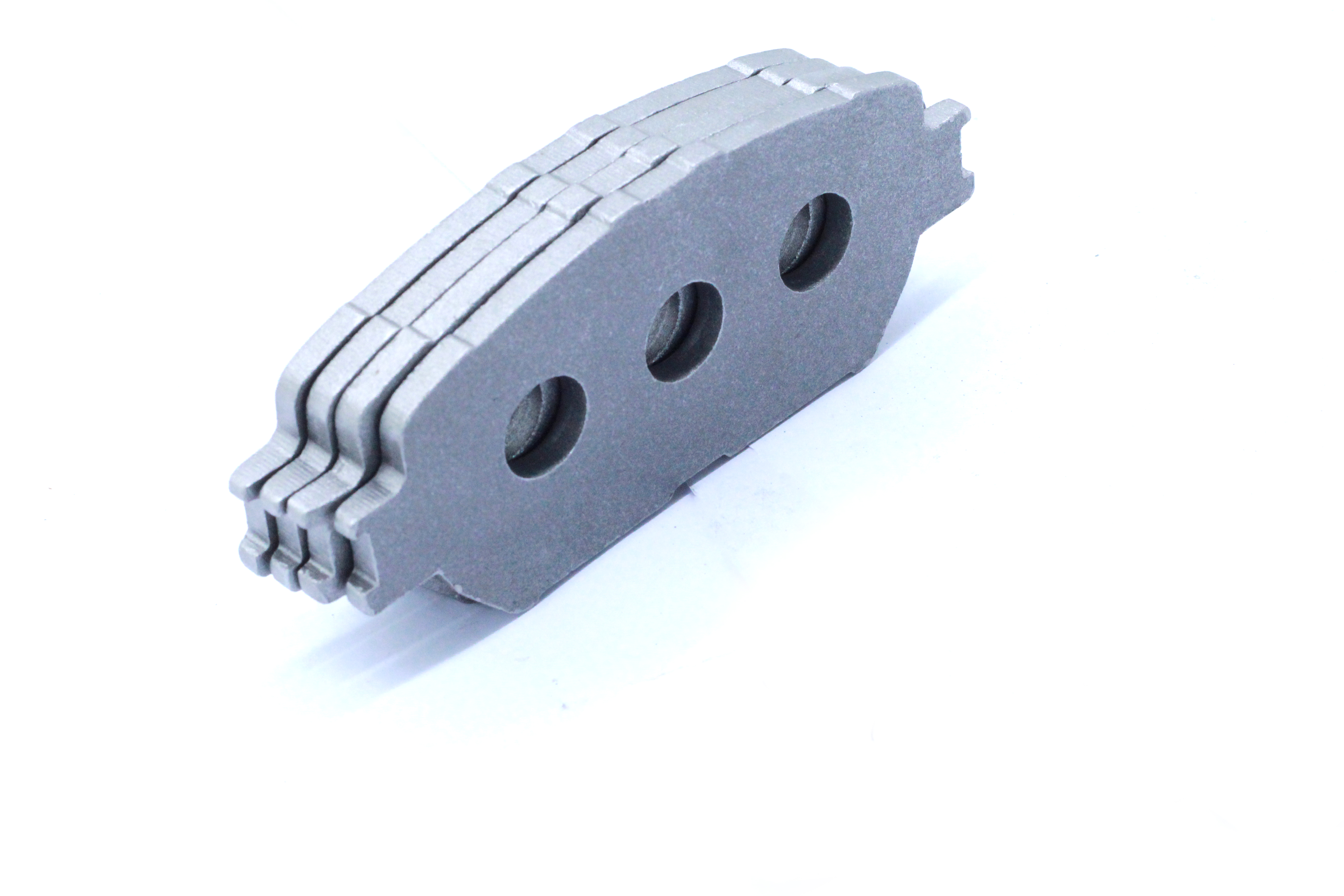

Respaldo de acero se refiere a láminas o placas delgadas de acero utilizadas para reforzar materiales más blandos (como pastillas de fricción o juntas). Añade rigidez, evita la deformación y distribuye la fuerza de manera uniforme, asegurando que todo el componente funcione correctamente. El respaldo de acero suele tratarse con recubrimientos (como zinc o pintura) para mejorar su resistencia a la corrosión, lo que lo hace adecuado para entornos agresivos.

Características clave del respaldo de acero incluyen:

- Alta resistencia a la tracción (resiste la ruptura bajo tensión).

- Excelente resistencia al calor (soporta temperaturas de hasta 500°C o más).

- Buena resistencia al impacto (no se fractura bajo fuerzas repentinas).

- Reciclabilidad (reduce residuos en comparación con otros materiales).

Respaldo de Acero vs. Respaldo de Aluminio

El aluminio es una alternativa ligera al acero, pero su resistencia y durabilidad difieren significativamente:

Resistencia

El soporte de acero tiene una resistencia a la tracción mucho mayor que el aluminio. El acero puede soportar aproximadamente 400–800 MPa (megapascales) de fuerza antes de romperse, mientras que el aluminio promedia entre 70–300 MPa. Esto significa que el soporte de acero resiste mejor el estiramiento o desgarro bajo cargas pesadas, algo crítico para piezas como las pastillas de freno, que enfrentan una presión intensa durante su uso.

El aluminio, por ser más blando, tiene mayor tendencia a deformarse bajo un esfuerzo elevado. Por ejemplo, en el sistema de frenos de un automóvil, un soporte de aluminio podría doblarse durante una frenada brusca, reduciendo la efectividad del forro de fricción. Por el contrario, el soporte de acero permanece rígido, asegurando un contacto constante entre la pastilla y el rotor.

Durabilidad

- Resistencia al calor el soporte de acero maneja mejor las altas temperaturas. El aluminio se ablanda alrededor de los 200 °C, lo que lo hace inadecuado para entornos calientes como los compartimentos de motor o los sistemas de frenos (que alcanzan temperaturas de 300–500 °C). El acero permanece estable incluso a esas temperaturas, evitando deformaciones o fusión.

- Desgaste y corrosión : El aluminio es más resistente a la corrosión que el acero sin tratar, pero el respaldo de acero puede recubrirse (con zinc o epoxi) para igualar o superar esta resistencia. En ambientes húmedos o salinos (como equipos marinos), el respaldo de acero recubierto dura más que el aluminio, que con el tiempo puede corroerse en condiciones extremas.

- Durabilidad : En aplicaciones de alta tensión (por ejemplo, maquinaria industrial), el respaldo de acero dura 2 a 3 veces más que el de aluminio. La tendencia del aluminio a la fatiga (debilitamiento tras tensiones repetidas) acorta su vida útil en piezas que se mueven o vibran con frecuencia.

Respaldo de acero vs. respaldo de bronce

El bronce, una aleación de cobre y zinc, destaca por su maleabilidad y resistencia a la corrosión, pero no puede competir con el respaldo de acero en cuanto a resistencia y durabilidad.

Resistencia

El latón tiene una resistencia a la tracción de 200–500 MPa, inferior a la de la mayoría de los aceros (400–800 MPa). Esto hace que el respaldo de latón no sea adecuado para cargas pesadas. Por ejemplo, en juntas hidráulicas que sellan fluidos a alta presión, el respaldo de latón puede deformarse, causando fugas. El respaldo de acero, gracias a su mayor resistencia, mantiene un sellado hermético incluso bajo presiones extremas.

Durabilidad

- Resistencia al desgaste : El latón es más blando que el acero, por lo que se desgasta más rápidamente en piezas que rozan contra otros componentes (por ejemplo, juntas deslizantes). La dureza del respaldo de acero reduce el desgaste, incluso con fricción constante.

- Costo y longevidad : El latón es más caro que el acero, y su vida útil más corta en usos de alta tensión lo hace menos rentable. El respaldo de acero ofrece una mejor durabilidad a un costo menor, lo que lo hace preferible para aplicaciones en grandes volúmenes o a largo plazo.

- Corrosión : El latón resiste bien la corrosión en agua o productos químicos suaves, pero en ambientes ácidos o con alto contenido de sal (como en plantas industriales costeras), el respaldo de acero con recubrimientos anticorrosivos (por ejemplo, acero galvanizado) tiene un desempeño igualmente bueno, y a un costo menor.

Acero de respaldo vs. Plástico de respaldo

El plástico de respaldo (por ejemplo, nylon, poliéster) es ligero y barato, pero se queda muy por detrás del acero en cuanto a resistencia y durabilidad.

Resistencia

El plástico tiene una resistencia a la tracción muy baja (20–100 MPa) en comparación con el acero. Se dobla o rompe fácilmente incluso bajo esfuerzos moderados. Por ejemplo, las pastillas de freno con respaldo de plástico en un automóvil pequeño pueden funcionar para uso ligero, pero en una camioneta o SUV, el plástico se agrietaría bajo el peso, causando fallos en los frenos. El acero, en contraste, soporta la carga sin deformarse.

Durabilidad

- Resistencia al calor : El plástico se derrite o deforma a temperaturas de 100–200 °C, lo que lo hace inútil en piezas de alta temperatura como juntas del motor o pastillas de freno (que alcanzan los 300 °C+). El respaldo de acero permanece estable a estas temperaturas.

- Resistencia al medio ambiente : El plástico se degrada con el tiempo al exponerse a la luz solar (rayos UV) o a productos químicos (aceites, disolventes). El respaldo de acero, especialmente las variedades recubiertas, resiste estos factores, durando muchos años más.

- Uso práctico : El respaldo de plástico está limitado a aplicaciones de bajo esfuerzo y baja temperatura (por ejemplo, bienes de consumo ligeros). El respaldo de acero es necesario para cualquier pieza que esté sometida a uso intensivo, calor o condiciones adversas.

Respaldo de acero vs. respaldo compuesto

El respaldo compuesto, fabricado con materiales como plástico reforzado con fibra de vidrio (FRP) o fibra de carbono, combina resistencia y ligereza. Pero ¿cómo se compara con el respaldo de acero?

Resistencia

Los compuestos de alta gama pueden igualar o superar la resistencia a la tracción del acero (hasta 1.000 MPa para compuestos de fibra de carbono). Sin embargo, esta resistencia tiene un costo: los compuestos son frágiles y pueden romperse bajo impactos repentinos (por ejemplo, una herramienta caída que golpea una pieza con respaldo compuesto). El respaldo de acero, aunque en algunos casos sea ligeramente menos resistente, es más flexible y resiste mejor los impactos, doblando en lugar de romperse.

Durabilidad

- Costo y reparación : Los compuestos son costosos de producir, lo que los hace poco prácticos para piezas de producción masiva (por ejemplo, pastillas de freno estándar). El respaldo de acero es más económico y más fácil de reparar o reemplazar.

- Consistencia : La calidad del compuesto varía más que el acero, que se fabrica bajo estándares estrictos. En aplicaciones críticas (por ejemplo, juntas para aeronaves), la confiabilidad del respaldo de acero lo hace preferible, incluso si los compuestos ofrecen una resistencia similar.

- Entornos extremos : En temperaturas muy altas (superiores a 500 °C), algunos compuestos se degradan, mientras que el respaldo de acero (especialmente el acero tratado térmicamente) permanece estable. En condiciones frías, los compuestos pueden volverse frágiles, mientras que el acero conserva su flexibilidad.

Cuándo Elegir Respaldo de Acero

El respaldo de acero es la mejor opción en aplicaciones que requieren:

- Alta resistencia para soportar cargas pesadas o presión.

- Resistencia al calor (superior a 200 °C) o a temperaturas extremas.

- Larga vida útil en entornos agresivos (sal, productos químicos, vibraciones).

- Rentabilidad para usos en grandes volúmenes o a largo plazo.

Usos más comunes incluyen:

- Pastillas de freno y discos de embrague (requiere resistencia al calor y alta resistencia mecánica).

- Juntas y sellos industriales (alta presión, exposición a productos químicos).

- Piezas de automoción y maquinaria (vibración, cargas pesadas).

Preguntas frecuentes

¿Para qué se utiliza el soporte de acero?

El soporte de acero refuerza piezas como pastillas de freno, juntas y materiales de fricción, proporcionando resistencia y estabilidad en aplicaciones de alto estrés y alta temperatura.

¿Es más fuerte el soporte de acero que el de aluminio?

Sí. El soporte de acero tiene una mayor resistencia a la tracción (400–800 MPa) que el aluminio (70–300 MPa), lo que lo hace mejor para cargas pesadas y alto estrés.

¿El soporte de acero se oxida fácilmente?

El acero sin tratar puede oxidarse, pero la mayoría de los soportes de acero están recubiertos (galvanizados o pintados) para resistir la corrosión. Esto lo hace duradero en entornos húmedos o salinos.

¿Es mejor el soporte compuesto que el soporte de acero?

El soporte compuesto puede igualar al acero en resistencia, pero es más caro, frágil y menos confiable en condiciones extremas. El soporte de acero es mejor para la mayoría de usos prácticos y de alto estrés.

¿Cuánto tiempo dura el soporte de acero?

En piezas industriales o de automoción, el soporte de acero suele durar de 5 a 10 años, 2 a 3 veces más que el aluminio o el plástico en las mismas aplicaciones.

¿Es el soporte de acero más pesado que otros materiales?

Sí, el acero es más denso que el aluminio, el latón o el plástico. Pero su resistencia y durabilidad suelen compensar el aumento de peso en piezas críticas.

¿Se puede utilizar el soporte de acero en entornos de alta temperatura?

Sí. El soporte de acero soporta temperaturas de hasta 500 °C o más (dependiendo del tipo de acero), lo que lo hace ideal para pastillas de freno, componentes del motor y hornos industriales.

Tabla de Contenido

- ¿Cómo se compara el respaldo de acero con otros materiales en términos de resistencia y durabilidad?

- ¿Qué es el Respaldo de Acero?

- Respaldo de Acero vs. Respaldo de Aluminio

- Respaldo de acero vs. respaldo de bronce

- Acero de respaldo vs. Plástico de respaldo

- Respaldo de acero vs. respaldo compuesto

- Cuándo Elegir Respaldo de Acero

-

Preguntas frecuentes

- ¿Para qué se utiliza el soporte de acero?

- ¿Es más fuerte el soporte de acero que el de aluminio?

- ¿El soporte de acero se oxida fácilmente?

- ¿Es mejor el soporte compuesto que el soporte de acero?

- ¿Cuánto tiempo dura el soporte de acero?

- ¿Es el soporte de acero más pesado que otros materiales?

- ¿Se puede utilizar el soporte de acero en entornos de alta temperatura?