Comment la doublure en acier se compare-t-elle à d'autres matériaux en termes de résistance et de durabilité ?

La doublure en acier est un composant courant dans de nombreuses pièces industrielles et automobiles, fournissant un soutien structurel à des matériaux tels que les plaquettes de frein, les joints et les garnitures de friction. Sa capacité à résister aux contraintes, à la chaleur et à l'usure en fait un choix privilégié, mais comment se compare-t-elle à d'autres matériaux de doublure comme l'aluminium, le laiton, le plastique ou les composites ? Comprendre les différences en termes de résistance et de durabilité permet de choisir le matériau adapté à des besoins spécifiques. Analysons les comparaisons entre la doublure en acier et les autres options.

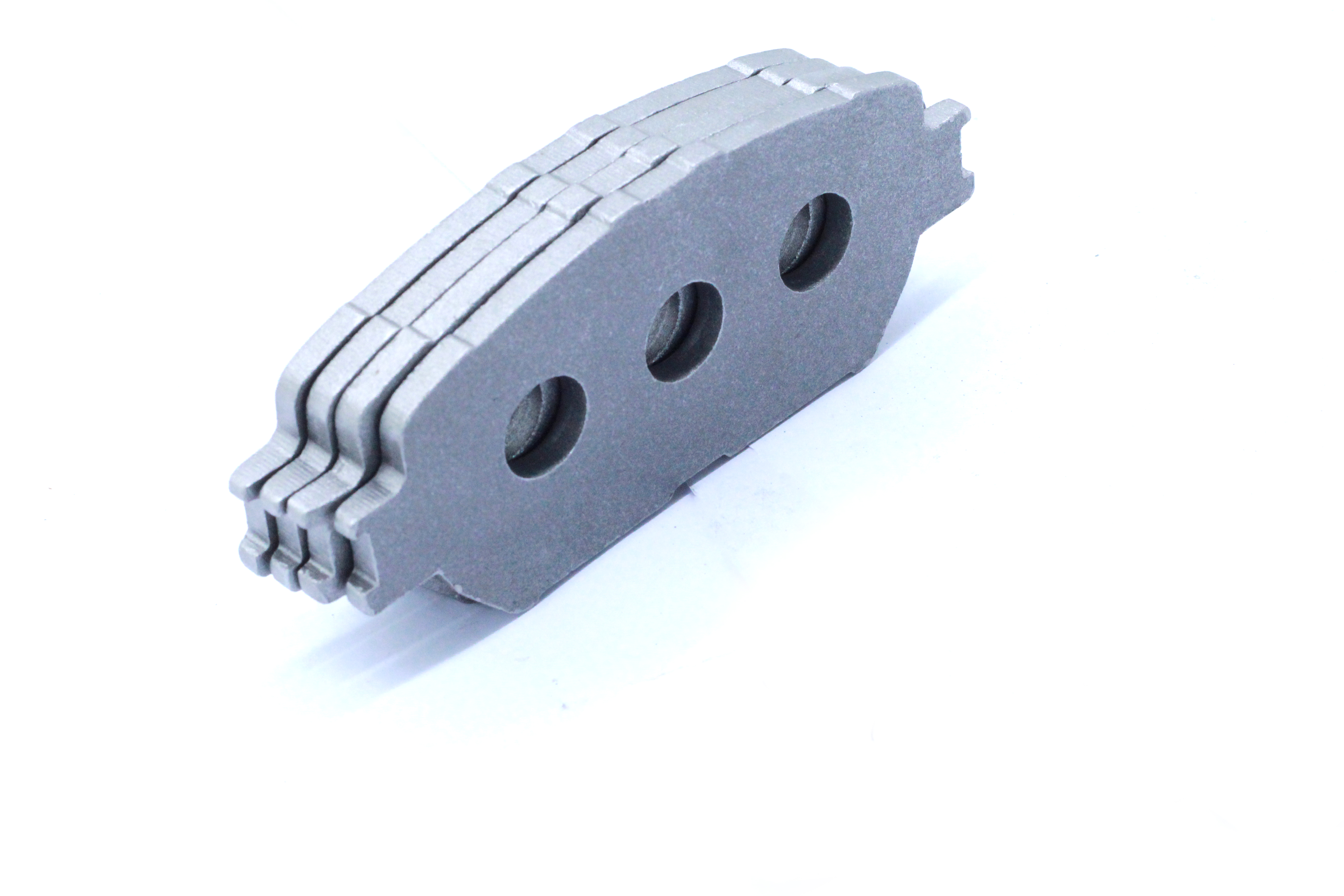

Qu'est-ce qu'une doublure en acier ?

La doublure en acier désigne des feuilles ou plaques d'acier minces utilisées pour renforcer des matériaux plus souples (comme les garnitures de friction ou les joints). Cela ajoute de la rigidité, empêche la déformation et répartit uniformément la force, garantissant ainsi le bon fonctionnement de l'ensemble du composant. Le support en acier est souvent traité avec des revêtements (comme le zinc ou la peinture) pour améliorer sa résistance à la corrosion, le rendant adapté aux environnements difficiles.

Les caractéristiques principales du support en acier incluent :

- Une grande résistance à la traction (résiste à la rupture sous tension).

- Une excellente résistance à la chaleur (supporte des températures allant jusqu'à 500°C ou plus).

- Une bonne résistance aux chocs (ne se fissure pas sous l'effet d'une force soudaine).

- Recyclable (réduit les déchets par rapport à certains autres matériaux).

Support en acier vs. support en aluminium

L'aluminium est une alternative légère par rapport à l'acier, mais leur résistance et leur durabilité diffèrent considérablement :

Résistance

Le support en acier a une résistance à la traction bien supérieure à celle de l'aluminium. L'acier peut supporter environ 400 à 800 MPa (mégapascals) de force avant de se rompre, tandis que l'aluminium varie en moyenne entre 70 et 300 MPa. Cela signifie que le support en acier résiste mieux à l'étirement ou au déchirement sous des charges lourdes, ce qui est essentiel pour des pièces comme les plaquettes de frein, soumises à une pression intense pendant leur utilisation.

L'aluminium, étant plus mou, a tendance à se déformer sous une forte contrainte. Par exemple, dans le système de freinage d'une voiture, un support en aluminium pourrait se plier lors d'un freinage intense, réduisant l'efficacité du matériau de friction. Le support en acier, en revanche, reste rigide, assurant un contact constant entre la plaquette et le disque.

Durabilité

- Résistance à la chaleur le support en acier supporte mieux les températures élevées. L'aluminium s'adoucit à environ 200 °C, ce qui le rend inadapté aux environnements chauds comme les compartiments moteurs ou les systèmes de freinage (qui peuvent atteindre 300 à 500 °C). L'acier reste stable même à ces températures, évitant toute déformation ou fusion.

- Usure et corrosion : L'aluminium est plus résistant à la corrosion que l'acier non traité, mais l'acier peut être recouvert (de zinc ou d'époxy) pour atteindre voire dépasser ce niveau de résistance. Dans des environnements humides ou salins (comme pour l'équipement marin), l'acier revêtu résiste plus longtemps que l'aluminium, qui peut tout de même corroder avec le temps dans des conditions extrêmes.

- Durée de vie : Dans les applications soumises à de hautes contraintes (par exemple, machinerie industrielle), l'acier résiste 2 à 3 fois plus longtemps que l'aluminium. La tendance de l'aluminium à la fatigue (affaiblissement après des contraintes répétées) réduit sa durée de vie dans les pièces soumises fréquemment à des mouvements ou des vibrations.

Acier vs. Laiton

Le laiton, alliage de cuivre et de zinc, est apprécié pour sa malléabilité et sa résistance à la corrosion, mais il ne peut rivaliser avec l'acier en termes de solidité et de durabilité.

Résistance

Le laiton a une résistance à la traction de 200 à 500 MPa, inférieure à celle de la plupart des aciers (400 à 800 MPa). Cela rend un support en laiton inadapté pour des charges lourdes. Par exemple, dans les joints hydrauliques qui scellent des fluides sous haute pression, un support en laiton peut se déformer, provoquant des fuites. Un support en acier, grâce à sa résistance supérieure, maintient un joint étanche même sous une pression extrême.

Durabilité

- Résistance à l'usure le laiton est plus mou que l'acier, il s'use donc plus rapidement dans les pièces qui frottent contre d'autres composants (par exemple, les joints coulissants). La dureté de l'acier réduit l'usure, même en cas de friction constante.

- Coût et longévité le laiton est plus coûteux que l'acier, et sa durée de vie plus courte dans les applications à haute contrainte le rend moins rentable. Un support en acier offre une meilleure durabilité à un coût inférieur, ce qui le rend préférable pour des applications en grand volume ou à long terme.

- La corrosion le laiton résiste bien à la corrosion dans l'eau ou les produits chimiques doux, mais dans des environnements acides ou riches en sel (comme les usines industrielles côtières), un support en acier avec des revêtements anti-corrosion (par exemple, acier galvanisé) offre des performances équivalentes, à moindre coût.

Doublage en acier contre doublage en plastique

Le doublage en plastique (par exemple, nylon, polyester) est léger et bon marché, mais il est nettement inférieur à l'acier en termes de résistance et de durabilité.

Résistance

Le plastique possède une résistance à la traction très faible (20–100 MPa) comparée à celle du doublage en acier. Il se plie ou se casse facilement même sous une contrainte modérée. Par exemple, des plaquettes de frein en plastique peuvent convenir pour une utilisation légère dans une petite voiture, mais dans un camion ou un VUS, le plastique se fissurerait sous le poids, entraînant une défaillance des freins. À l'inverse, le doublage en acier supporte la charge sans se déformer.

Durabilité

- Résistance à la chaleur le plastique fond ou se déforme à des températures comprises entre 100 et 200 °C, ce qui le rend inutilisable pour les pièces exposées à une forte chaleur, comme les joints de culasse ou les plaquettes de frein (qui atteignent plus de 300 °C). Le doublage en acier reste stable à ces températures.

- Résistance environnementale le plastique se dégrade avec le temps lorsqu'il est exposé à la lumière du soleil (rayons UV) ou à des produits chimiques (huiles, solvants). Le doublage en acier, en particulier les versions revêtues, résiste à ces facteurs et dure plusieurs années de plus.

- Utilisation pratique : Le support en plastique est limité aux applications à faible contrainte et à faible chaleur (par exemple, les biens de consommation légers). Un support en acier est nécessaire pour toute pièce soumise à un usage intensif, à la chaleur ou à des conditions difficiles.

Support en acier contre support composite

Le support composite, fabriqué à partir de matériaux tels que le plastique renforcé de fibre de verre (FRP) ou la fibre de carbone, allie résistance et légèreté. Mais comment se compare-t-il au support en acier ?

Résistance

Les composites haut de gamme peuvent égaler ou dépasser la résistance à la traction de l'acier (jusqu'à 1 000 MPa pour les composites en fibre de carbone). Cependant, cette résistance a un prix : les composites sont fragiles et peuvent se briser sous des chocs soudains (par exemple, un outil tombant sur une pièce avec support composite). Le support en acier, bien qu'un peu moins résistant dans certains cas, est plus flexible et résiste mieux aux chocs, en se pliant plutôt qu'en se cassant.

Durabilité

- Coût et réparation : La production de composites est coûteuse, ce qui les rend peu pratiques pour les pièces produites en masse (par exemple, les plaquettes de frein standard). Le support en acier est moins cher et plus facile à réparer ou à remplacer.

- Consistance : La qualité des composites varie davantage que l'acier, dont la fabrication suit des normes strictes. Dans les applications critiques (par exemple, joints aéronautiques), la fiabilité de l'acier rend ce dernier préférable, même si les composites offrent une résistance similaire.

- Environnements extrêmes : À très haute température (au-delà de 500°C), certains composites se dégradent, tandis que l'acier (particulièrement l'acier traité thermiquement) reste stable. En conditions froides, les composites peuvent devenir cassants, alors que l'acier conserve sa flexibilité.

Quand privilégier un support en acier

Le support en acier est le meilleur choix pour les applications nécessitant :

- Une grande résistance pour supporter de lourdes charges ou pressions.

- Une résistance à la chaleur (supérieure à 200°C) ou à des températures extrêmes.

- Une longue durée de vie dans des environnements difficiles (sel, produits chimiques, vibrations).

- Un bon rapport coût-efficacité pour des commandes en grand volume ou une utilisation sur le long terme.

Utilisations courantes incluent :

- Plaquettes de frein et disques d'embrayage (nécessitent résistance à la chaleur et solidité).

- Joints et joints toriques industriels (haute pression, exposition chimique).

- Pièces automobiles et de machines (vibrations, charges lourdes).

FAQ

À quoi sert le support en acier ?

Le support en acier renforce des pièces telles que les plaquettes de frein, les joints et les matériaux de friction, apportant résistance et stabilité dans des applications à haute contrainte et à haute température.

Le support en acier est-il plus résistant que le support en aluminium ?

Oui. Le support en acier possède une résistance à la traction supérieure (400–800 MPa) par rapport à l'aluminium (70–300 MPa), ce qui le rend plus adapté aux charges lourdes et aux fortes contraintes.

Le support en acier rouille-t-il facilement ?

L'acier non traité peut rouiller, mais la plupart des supports en acier sont recouverts (galvanisés ou peints) afin de résister à la corrosion. Cela le rend durable dans des environnements humides ou salins.

Le support composite est-il meilleur que le support en acier ?

Le support composite peut égaler l'acier en termes de résistance, mais il est plus coûteux, plus fragile et moins fiable dans des conditions extrêmes. Le support en acier convient mieux à la plupart des applications pratiques à haute contrainte.

Combien de temps dure un support en acier ?

Dans les pièces industrielles ou automobiles, le support en acier dure généralement 5 à 10 ans, soit 2 à 3 fois plus longtemps que l'aluminium ou le plastique dans les mêmes applications.

Le support en acier est-il plus lourd que les autres matériaux ?

Oui, l'acier est plus dense que l'aluminium, le laiton ou le plastique. Cependant, sa résistance et sa durabilité compensent souvent le gain de poids dans les pièces critiques.

Le support en acier peut-il être utilisé dans des environnements à haute température ?

Oui. Le support en acier résiste à des températures allant jusqu'à 500°C+ (selon le type d'acier), ce qui le rend idéal pour les plaquettes de frein, les pièces moteur et les fours industriels.

Table des Matières

- Comment la doublure en acier se compare-t-elle à d'autres matériaux en termes de résistance et de durabilité ?

- Qu'est-ce qu'une doublure en acier ?

- Support en acier vs. support en aluminium

- Acier vs. Laiton

- Doublage en acier contre doublage en plastique

- Support en acier contre support composite

- Quand privilégier un support en acier

-

FAQ

- À quoi sert le support en acier ?

- Le support en acier est-il plus résistant que le support en aluminium ?

- Le support en acier rouille-t-il facilement ?

- Le support composite est-il meilleur que le support en acier ?

- Combien de temps dure un support en acier ?

- Le support en acier est-il plus lourd que les autres matériaux ?

- Le support en acier peut-il être utilisé dans des environnements à haute température ?