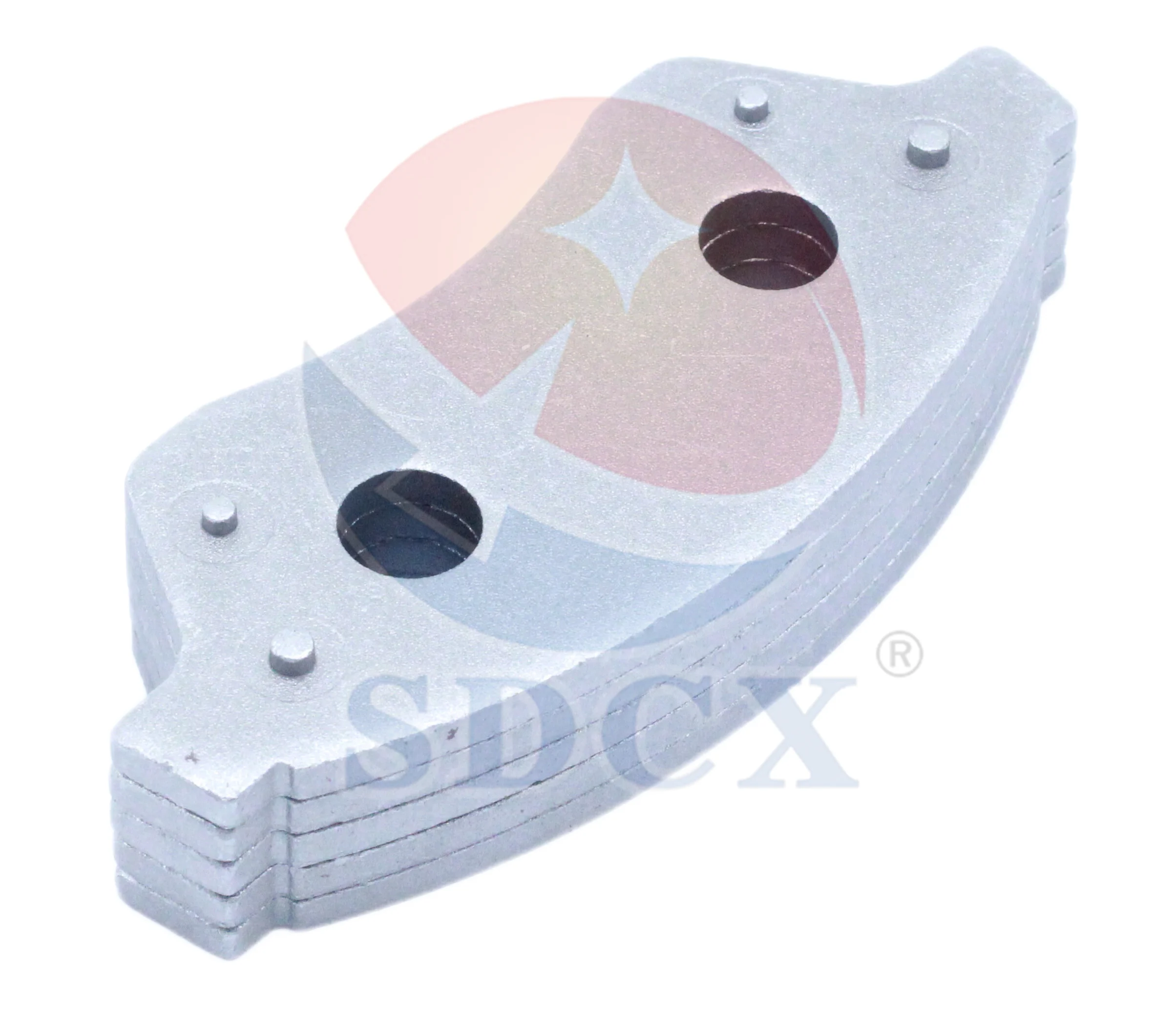

Le prestazioni dei sistemi frenanti automobilistici dipendono da numerosi componenti interconnessi che operano in armonia per garantire una potenza di frenata costante e affidabile. Tra questi componenti critici, la piastra di supporto funge da fondamento che determina l’efficacia con cui le pastiglie freno trasformano l’energia cinetica in calore, mantenendo al contempo l’integrità strutturale. Comprendere in che modo la rigidità della piastra di supporto influisce sulla stabilità delle pastiglie freno in condizioni di carico elevato è essenziale per i professionisti del settore automobilistico, i responsabili della gestione di flotte e gli appassionati di prestazioni, i quali richiedono prestazioni frenanti ottimali anche in circostanze particolarmente gravose.

Quando i veicoli si trovano in condizioni di carico elevato, come frenate d'emergenza, arresti ripetuti e intensi o discese prolungate in pendenza, le forze agenti sui componenti del sistema di frenatura aumentano in modo esponenziale. La piastra di supporto deve resistere a queste condizioni estreme garantendo al contempo un sostegno costante al materiale d'attrito. Una piastra di supporto rigida assicura che le pastiglie dei freni mantengano un contatto corretto con la superficie del disco, prevenendo usure irregolari e mantenendo coefficienti di attrito costanti durante l'intera fase di frenata.

La relazione tra la rigidità della piastra di supporto e la stabilità delle pastiglie dei freni diventa particolarmente cruciale nelle applicazioni commerciali, in cui i veicoli operano regolarmente alle condizioni di carico massimo. Camion pesanti, macchine da costruzione e veicoli ad alte prestazioni si affidano tutti a piastre di supporto progettate secondo specifici standard di rigidità che rispondono alle loro esigenze operative. In assenza di un’adeguata rigidità, le piastre di supporto possono deformarsi sotto carico, causando una perdita della geometria ottimale di contatto delle pastiglie dei freni e riducendo l’efficacia complessiva della frenata.

Scienza dei materiali alla base della costruzione delle piastre di supporto

Composizione dell’acciaio e proprietà metallurgiche

La produzione moderna delle piastrine di supporto utilizza leghe d'acciaio avanzate formulate appositamente per garantire una rigidità ottimale, mantenendo al contempo caratteristiche di peso ragionevoli. Il contenuto di carbonio, la struttura del grano e i processi di trattamento termico contribuiscono tutti alle proprietà finali di rigidità che determinano le prestazioni della piastrina di supporto sotto sollecitazione. Le composizioni in acciaio ad alto tenore di carbonio offrono generalmente una rigidità superiore rispetto alle alternative in acciaio dolce, sebbene richiedano un trattamento termico preciso per evitare fragilità che potrebbe causare un guasto catastrofico durante eventi estremi di frenata.

La struttura metallurgica di una piastra di supporto influenza direttamente la sua capacità di resistere alla deformazione sotto le enormi forze generate durante una frenata intensa. Quando le pastiglie freno entrano in contatto con i dischi freno in condizioni di carico elevato, la piastra di supporto subisce sia forze di compressione esercitate dal pistone della pinza sia sollecitazioni di trazione dovute al legame con il materiale d’attrito. Una piastra di supporto progettata correttamente, con rigidità ottimale, distribuisce tali forze in modo uniforme, evitando concentrazioni localizzate di tensione che potrebbero compromettere l’integrità della pastiglia freno.

Ottimizzazione dello spessore per massima rigidità

Lo spessore di una piastra di supporto svolge un ruolo fondamentale nella determinazione delle sue caratteristiche complessive di rigidità. I team di ingegneria devono bilanciare attentamente i requisiti in termini di spessore con le considerazioni relative al peso e ai costi di produzione. Le piastre di supporto più spesse forniscono generalmente una rigidità maggiore, ma uno spessore eccessivo può causare difficoltà nella gestione termica e un aumento del peso non sospeso, che influisce sulla dinamica di guida del veicolo. Lo spessore ottimale varia a seconda dell’applicazione specifica: i veicoli commerciali pesanti richiedono piastre di supporto significativamente più spesse rispetto alle applicazioni per autovetture.

Tecniche avanzate di analisi agli elementi finiti consentono ai produttori di ottimizzare la distribuzione dello spessore della piastra di supporto sull'intera superficie del componente. Questo approccio permette agli ingegneri di aumentare lo spessore nelle zone soggette a sollecitazioni elevate, mantenendo al contempo un impiego ragionevole del materiale nelle aree sottoposte a carichi inferiori. I design risultanti delle piastre di supporto raggiungono la massima rigidità dove più necessaria, evitando al contempo penalità di peso superflue che potrebbero influire sull'economia di carburante o sulle prestazioni del veicolo.

Impatto della rigidità sulle caratteristiche prestazionali delle pastiglie freno

Dissipazione del Calore e Stabilità Termica

Una piastra di supporto rigida contribuisce in modo significativo a un’efficace dissipazione del calore durante eventi di frenata ad alto carico. Quando le piastre di supporto mantengono la propria integrità strutturale in condizioni estreme, favoriscono percorsi di trasferimento termico costanti dal materiale d’attrito ai componenti circostanti del sistema frenante. Questa stabilità termica previene la formazione di punti caldi che potrebbero causare un’usura non uniforme del materiale d’attrito o un degrado delle prestazioni frenanti. Il piastrella di supporto funge da ponte termico, conducendo il calore lontano dall'interfaccia di attrito e distribuendolo su un'area superficiale maggiore per un raffreddamento più efficace.

La gestione della temperatura diventa critica durante operazioni prolungate a carico elevato, in cui i sistemi frenanti devono dissipare enormi quantità di energia termica. Una piastra di supporto rigida mantiene una stabilità dimensionale costante anche con l'aumento della temperatura, garantendo che le pastiglie freno continuino a operare nel loro intervallo di temperatura ottimale. In assenza di un'adeguata rigidità, le piastre di supporto possono deformarsi o incurvarsi sotto sollecitazione termica, generando interstizi d'aria che ostacolano il trasferimento di calore e provocano un degrado accelerato del materiale d'attrito.

Distribuzione della pressione e uniformità del contatto

La rigidità di una piastra di supporto influenza direttamente la distribuzione uniforme della pressione della pastiglia frenante sulla superficie del disco durante le fasi di frenata. Una piastra di supporto flessibile o insufficientemente rigida può deformarsi sotto la pressione idraulica, concentrandosi sulle forze di contatto al centro della pastiglia frenante e riducendo invece la pressione ai bordi. Questa distribuzione non uniforme della pressione provoca schemi di usura irregolari, una ridotta efficacia dell’attrito e una minore durata operativa delle pastiglie freno.

Un’adeguata rigidità della piastra di supporto garantisce che le pastiglie freno mantengano un allineamento parallelo rispetto alle superfici dei dischi in tutte le condizioni operative. Questo contatto parallelo massimizza l’area effettiva di attrito e favorisce un’usura uniforme, prolungando così la vita utile delle pastiglie freno. Durante scenari di carico elevato, piastre di supporto rigide evitano i fenomeni di sollevamento ai bordi e di sovraccarico al centro, che possono ridurre drasticamente l’efficacia della frenata e generare pericolose condizioni di fade.

Norme di prova e convalida delle prestazioni

Protocolli di prova industriali per la valutazione della rigidità

Gli standard del settore automobilistico stabiliscono specifici protocolli di prova per valutare la rigidità delle piastre di supporto in condizioni operative simulate. Questi test standardizzati sottopongono le piastre di supporto a carichi controllati, misurandone le caratteristiche di deformazione mediante strumenti di misura di precisione. Lo standard SAE J2430 descrive procedure dettagliate per la valutazione delle prestazioni delle piastre di supporto delle pastiglie freno, inclusi i requisiti di rigidità da soddisfare per diverse classificazioni di veicoli e condizioni operative.

L'apparecchiatura per i test di laboratorio applica forze calibrate alle piastre di supporto monitorando contemporaneamente le variazioni dimensionali mediante interferometria laser o tecnologia a estensimetri. Queste misurazioni forniscono dati quantitativi sul comportamento di diversi design di piastre di supporto rispetto alle forze cui sono sottoposte durante il funzionamento reale del veicolo. I protocolli di prova simulano sia carichi stazionari sia schemi di carico ciclico rappresentativi di scenari reali di frenata, garantendo che la rigidità della piastra di supporto rimanga costante per tutta la durata prevista del servizio.

Metodi di validazione delle prestazioni nel mondo reale

Oltre ai test di laboratorio, la validazione della rigidità della piastra di supporto richiede ampi test sul campo in condizioni operative reali. Gli impianti di prova su banco dinamometrico sottopongono interi sistemi frenanti a carichi termici e meccanici controllati, monitorando contemporaneamente le prestazioni della piastra di supporto mediante sensori integrati e sistemi di acquisizione ad alta velocità. Questi test evidenziano in che modo la rigidità della piastra di supporto influisce sul comportamento delle pastiglie freno in condizioni estreme, che potrebbero non essere completamente rappresentate nelle valutazioni statiche di laboratorio.

I programmi di collaudo sul campo prevedono l'installazione di sistemi frenanti strumentati su veicoli rappresentativi che operano nelle condizioni di servizio previste. I sistemi di registrazione dati monitorano la deformazione della piastra di supporto, i modelli di usura delle pastiglie freno e le caratteristiche termiche per tutta la durata dei test prolungati. Questo approccio completo verifica che le previsioni effettuate in laboratorio rispecchino con precisione le prestazioni reali e garantisce che le specifiche di rigidità della piastra di supporto soddisfino i rigorosi requisiti delle applicazioni ad alto carico.

Ottimizzazione della progettazione della piastra di supporto per applicazioni specifiche

Requisiti per veicoli commerciali

I veicoli commerciali presentano sfide uniche per la progettazione delle piastre di supporto a causa delle elevate condizioni di carico e dei cicli di servizio prolungati. Queste applicazioni richiedono piastre di supporto con rigidità eccezionale per garantire la stabilità delle pastiglie freno durante arresti ripetuti ad alto carico. La piastra di supporto deve resistere alle enormi forze generate quando veicoli commerciali completamente caricati effettuano una frenata da velocità autostradali, mantenendo nel contempo la stabilità dimensionale per migliaia di cicli di frenata.

Gli operatori di flotte dipendono da prestazioni costanti delle pastiglie freno per garantire la sicurezza del veicolo e ridurre al minimo i costi di manutenzione. Una piastra di supporto rigida contribuisce a modelli prevedibili di usura delle pastiglie freno e a intervalli di manutenzione più lunghi, riducendo così il costo totale di proprietà per gli operatori di veicoli commerciali. L’investimento in piastre di supporto con maggiore rigidità produce benefici tangibili in termini di margini di sicurezza migliorati e di minori esigenze di manutenzione del sistema frenante durante l’intero ciclo di vita operativo del veicolo.

Considerazioni per veicoli ad alte prestazioni

I veicoli ad alte prestazioni richiedono supporti progettati per resistere ai carichi estremi generati durante guida aggressiva. Gli eventi su pista, le competizioni di autocross e la guida sportiva generano carichi frenanti molto superiori ai requisiti tipici delle autovetture. Il supporto deve garantire un sostegno rigido alle pastiglie freno, mantenendo inalterata la propria precisione dimensionale e integrità strutturale anche dopo ripetuti cicli attraverso ampie escursioni termiche.

Nelle applicazioni ad alte prestazioni, la rigidità del supporto è spesso prioritaria rispetto ai criteri di contenimento del peso: si accetta un incremento di massa in cambio di un comportamento costante delle pastiglie freno in condizioni gravose. I design avanzati dei supporti per veicoli ad alte prestazioni possono includere ulteriori nervature o strutture di rinforzo che aumentano la rigidità, gestendo al contempo le caratteristiche di espansione termica che potrebbero influenzare l’allineamento delle pastiglie freno durante prolungati periodi di funzionamento a temperature elevate.

Considerazioni relative alla manutenzione e al servizio

Tecniche di ispezione per la valutazione del supporto

L'ispezione regolare dello stato della piastra di supporto è essenziale per mantenere prestazioni ottimali del sistema frenante. Le tecniche di ispezione visiva possono rilevare segni evidenti di deformazione della piastra di supporto, inclusi incurvamento, crettature o deformazione permanente che indicano una rigidità compromessa. Gli operatori addetti alla manutenzione devono esaminare le piastre di supporto alla ricerca di segni di surriscaldamento, corrosione o danneggiamento meccanico che potrebbero influirne la capacità di fornire un supporto stabile alle pastiglie freno in condizioni di carico elevato.

Le tecniche avanzate di ispezione utilizzano strumenti di misurazione di precisione per valutare la planarità e l’accuratezza dimensionale della piastra di supporto. Indicatori di precisione e piastre di appoggio consentono di rilevare deformazioni sottili non visibili durante un’ispezione superficiale, ma che potrebbero incidere significativamente sulle prestazioni delle pastiglie freno. I centri professionali per la manutenzione dei freni possono impiegare dispositivi specializzati che fissano le piastre di supporto durante le misurazioni effettuate in più punti di riferimento, al fine di garantire il rispetto delle specifiche originali.

Criteri di sostituzione e standard di qualità

La determinazione del momento in cui sostituire una piastra di supporto richiede una valutazione accurata del suo stato attuale rispetto ai requisiti prestazionali. Le piastre di supporto che presentano segni di deformazione permanente, usura eccessiva o danni termici devono essere sostituite per garantire l’integrità del sistema frenante. La rigidità di una piastra di supporto danneggiata non può essere ripristinata mediante interventi di riparazione, rendendo la sostituzione l’unica soluzione accettabile per mantenere prestazioni frenanti sicure.

Le piastre di supporto di ricambio di qualità devono soddisfare o superare le specifiche dell'equipaggiamento originale per quanto riguarda la rigidità e l'accuratezza dimensionale. Le piastre di supporto aftermarket devono essere sottoposte agli stessi rigorosi protocolli di prova utilizzati per l'equipaggiamento originale, al fine di garantire prestazioni equivalenti in condizioni di carico elevato. I professionisti del settore manutenzione devono verificare che le piastre di supporto di ricambio siano dotate delle opportune certificazioni e rispettino gli standard di settore applicabili prima dell’installazione in applicazioni critiche del sistema di frenatura.

Sviluppi futuri nella tecnologia delle piastre di supporto

Sistemi Avanzati di Materiali

Le nuove tecnologie dei materiali promettono di realizzare supporti con caratteristiche di rigidità migliorate, riducendo contemporaneamente il peso complessivo. I materiali compositi in fibra di carbonio e i compositi avanzati a matrice metallica offrono il potenziale per significativi miglioramenti del rapporto resistenza-peso rispetto alla tradizionale costruzione in acciaio. Questi materiali avanzati potrebbero consentire progettazioni di supporti in grado di garantire una rigidità superiore senza i penalizzanti incrementi di massa associati alle attuali applicazioni ad alte prestazioni.

Le applicazioni della nanotecnologia nella produzione delle piastre di supporto potrebbero generare materiali con caratteristiche di rigidità e stabilità termica senza precedenti. I trattamenti superficiali e le tecnologie per i rivestimenti continuano a evolversi, offrendo la possibilità di realizzare piastre di supporto resistenti alla deformazione, dotate al contempo di una protezione anticorrosione migliorata e di capacità avanzate di gestione termica. Questi progressi tecnologici consentiranno progettazioni future delle piastre di supporto che supereranno gli attuali standard prestazionali, rispondendo nel contempo a requisiti ambientali ed efficienza sempre più stringenti.

Innovazioni nei Processi di Produzione

Processi produttivi avanzati, inclusa la produzione additiva e le tecniche di formatura di precisione, consentono progettazioni di supporti posteriori che in precedenza erano impossibili da realizzare con metodi convenzionali. Le tecnologie di stampa tridimensionale permettono agli ingegneri di creare supporti posteriori con strutture interne complesse che ottimizzano la rigidità riducendo al contempo l’impiego di materiale. Queste innovazioni produttive aprono nuove possibilità per progettazioni di supporti posteriori personalizzate in base a specifiche esigenze applicative.

I processi di formatura controllati da computer garantiscono dimensioni costanti degli supporti posteriori e proprietà uniformi del materiale su tutta la produzione. I sistemi di controllo qualità integrati nelle linee produttive monitorano in tempo reale le caratteristiche di rigidità degli supporti posteriori, identificando eventuali variazioni prima che queste influenzino le prestazioni delle pastiglie freno. Questi progressi produttivi contribuiscono a migliorare coerenza e affidabilità delle prestazioni degli supporti posteriori in condizioni operative diversificate.

Domande Frequenti

Cosa accade quando una piastra di supporto non possiede rigidità sufficiente

Quando una piastra di supporto non possiede rigidità adeguata, può flettersi o deformarsi sotto i carichi di frenata, causando una distribuzione irregolare della pressione sulla superficie delle pastiglie dei freni. Ciò porta a schemi di usura irregolari, a una riduzione dell’efficacia frenante e a un possibile fenomeno di fade dei freni in condizioni di carico elevato. La piastra di supporto potrebbe inoltre consentire lo spostamento delle pastiglie dei freni, generando vibrazioni e rumori e compromettendo complessivamente le prestazioni di arresto.

Come posso verificare se la mia piastra di supporto possiede rigidità adeguata

I segni di una rigidità insufficiente della piastra di supporto includono schemi irregolari di usura delle pastiglie dei freni, vibrazione del pedale del freno, rumori stridenti o di graffiatura durante la frenata e una ridotta efficacia di arresto in condizioni di carico elevato. Un’ispezione professionale effettuata con strumenti di misurazione di precisione può valutare la planarità e l’accuratezza dimensionale della piastra di supporto. Qualsiasi deformazione visibile, fessurazione o incrinatura indica una rigidità compromessa che richiede la sostituzione.

Diversi tipi di veicolo richiedono livelli diversi di rigidità della piastra di supporto?

Sì, diverse applicazioni veicolari richiedono piastre di supporto progettate specificamente per le loro condizioni operative. I veicoli commerciali pesanti necessitano di piastre di supporto con maggiore rigidità per sopportare carichi più elevati e cicli di frenata più frequenti. I veicoli ad alte prestazioni richiedono piastre di supporto rigide per garantire la stabilità delle pastiglie freno durante guida aggressiva. Le autovetture utilizzano generalmente piastre di supporto ottimizzate per condizioni di guida normali, tenendo conto anche di fattori quali peso e costo.

La rigidità della piastra di supporto può influenzare la durata delle pastiglie freno?

Un'adeguata rigidità della piastra di supporto contribuisce direttamente a prolungare la durata delle pastiglie dei freni garantendo una distribuzione uniforme della pressione e un contatto costante con le superfici del disco. Le piastre di supporto rigide prevengono schemi di usura irregolare che potrebbero consumare prematuramente il materiale d'attrito in aree localizzate. Questa caratteristica di usura uniforme massimizza la vita utile del materiale d'attrito delle pastiglie dei freni e mantiene prestazioni di frenata costanti per tutta la durata del ciclo di manutenzione.

Indice

- Scienza dei materiali alla base della costruzione delle piastre di supporto

- Impatto della rigidità sulle caratteristiche prestazionali delle pastiglie freno

- Norme di prova e convalida delle prestazioni

- Ottimizzazione della progettazione della piastra di supporto per applicazioni specifiche

- Considerazioni relative alla manutenzione e al servizio

- Sviluppi futuri nella tecnologia delle piastre di supporto

-

Domande Frequenti

- Cosa accade quando una piastra di supporto non possiede rigidità sufficiente

- Come posso verificare se la mia piastra di supporto possiede rigidità adeguata

- Diversi tipi di veicolo richiedono livelli diversi di rigidità della piastra di supporto?

- La rigidità della piastra di supporto può influenzare la durata delle pastiglie freno?